D'après Gaston Lemire [1] Journal de la meunerie, 15 juin 1884

Le moulin « Le Vésinet »

un nouveau procédé de mouture mixte

La Meunerie française a été longtemps hésitante avant d’adopter les nouveaux procédés de mouture par les cylindres. En recherchant les causes de cette hésitation, on reconnaîtra sans peine que l’une des principales a été la confiance excessive qu’elle avait dans l’excellence de ses propres procédés.

Elle avait porté, il est vrai, à un rare degré de perfection l’art de la mouture par les meules, et ses produits jouissant, même sur les marchés étrangers, d’une préférence marquée, elle s’est peu émue d’abord du bruit qui s’est fait à l’apparition des cylindres : elle a cru à un engouement éphémère et s’est laissé ravir par les nations voisines le premier rang qu’elle occupait sur le marché européen.

Il a fallu cependant se rendre à l’évidence : la faveur toujours croissante qui s’attachait aux farines produites avec les cylindres n’a pas tardé à ébranler sa confiance. Il à fallu reconnaître enfin que, si nous étions favorisés par l’excellente qualité de nos pierres meulières que nous fournissions même à l’étranger, ce dernier, poussé par la nécessité, avait fini par s’affranchir du tribut qu’il nous payait.

La fabrication perfectionnée de l’acier et de la porcelaine en grosses pièces d’une grande résistance, ont permis de fabriquer des instruments de broyage bien autrement parfaits que les meilleures meules, pour l’efficacité du travail, aussi bien que pour la dureté de la matière et son long usage.

Puis, les perfectionnements mécaniques sont venus se joindre à la perfection de l’outil lui-même. On a proportionné l’effort à la résistance et augmenté les vitesses de rotation, ce qui a permis, avec des surfaces broyantes restreintes, d’obtenir une somme de travail considérable.

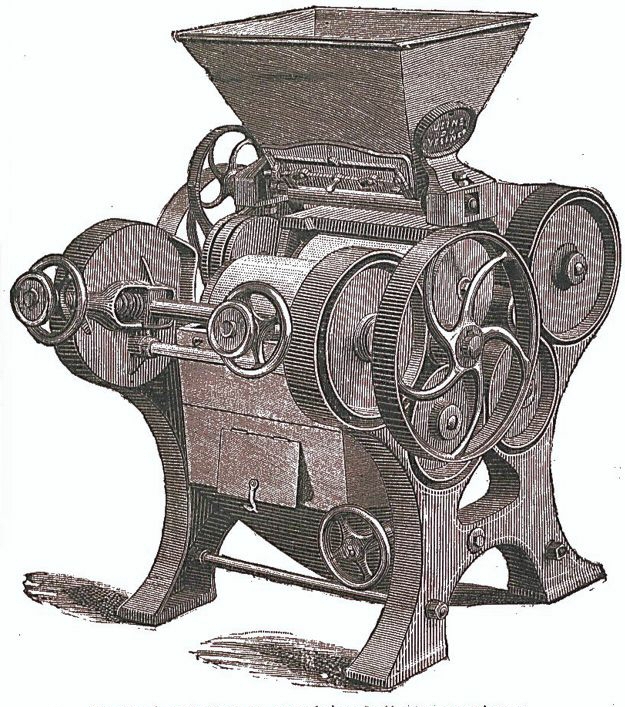

Moulin à cylindres en porcelaine de l'Usine du Vésinet

Nouveau moulin à cylindres en porcelaine, perfectionné, roulant sur galets pour le traitement des gruaux (breveté SGDG).

Ce système de moulins sans engrenages ni coussinets, supprime complètement le graissage ordinaire.

Une matière minérale lubrifiante enveloppe constamment le tourillon des arbres et empêche la chauffe et le grippage.

Cette matière ne s’absorbe pas et conserve son effet utile plusieurs années. [2]

Ces appareils, en matières presque inusables, dont les parties agissantes, constamment visibles, peuvent être réglées et maintenues facilement au degré voulu, pour moudre le grain graduellement et produire sans échauffement, la farine au maximum de qualité et de valeur intrinsèque, devaient nécessairement détrôner les meules les plus parfaites.

C’est ce qui a eu lieu en effet ; en Hongrie d’abord, puis en Amérique, en Angleterre et en Belgique. La France ne pouvait rester plus longtemps en dehors du mouvement et prétendre avoir raison contre tout le monde. Elle a dû se rendre enfin, et la voilà qui se décide à modifier peu à peu son outillage de mouture.

Un pareil changement est nécessairement coûteux, et il faut une foi robuste dans les avantages que l’on doit en retirer pour se décider à l’entreprendre. Cette confiance absolue dans la valeur du système n’est encore le privilège que de quelques hardis meuniers qui ont pu faire, sans en être gênés, la dépense assez considérable que nécessite ce changement. La majeure partie, sans contester les avantages que procure la mouture par les cylindres, se contente de ce que donnent leurs meules, n‘étant pas encore poussés par les exigences de leur clientèle. Mais ces exigences se produiront tôt ou tard.

Aussi nous permettrons-nous de donner à la Meunerie le conseil d’adopter sans hésitation le système de la mouture mixte : meules et cylindres, comme celui qui lui occasionnera le moins de dépenses, tout en lui procurant la plus grande partie des avantages du système des cylindres.

Un moulin de quatre à cinq paires de meules.

On peut, avec la seule adjonction d’une paire de cylindres cannelés en fonte durcie pour concasser et ouvrir le grain, et une paire en porcelaine pour remoudre les gruaux, produire une farine presque aussi belle que s’il était complètement installé avec des cylindres.

Le fonctionnement est des plus simples. Après un nettoyage énergique du grain, dans lequel on fera bien d’user d’un comprimeur, destiné à écraser et à réduire en poudre les pierres et mottes de terre dures, le grain passe au concasseur ou cylindres cannelés. Là, le grain est ouvert assez régulièrement en deux lobes. Cette opération, suivie d’un blutage sur toile métallique, sépare la poussière noire contenue dans la fente du grain ; en donnant une très légère proportion de farine mêlée à cette poussière (1 à 2% au plus), qui est rejetée sur les bas produits.

Le grain, ouvert et légèrement comprimé, passe ensuite sous les meules, qui doivent être tenues assez écartées afin de produire peu de farine fleur de premier jet (30 à 40% à peine), et le plus possible de gruaux; soit, en terme de métier, faire une mouture très haute.

Après cette opération, les gruaux bien divisés sont livrés à un bon sasseur pour expulser les sons, puis convertis avec les cylindres en porcelaine, qui sont, suivant M. Lemire, les organes les mieux appropriés à ce genre d’opération, dont dépend toute la valeur de la farine, Ils ne chauffent jamais, quoique tournant à plus de 200 tours par minute, et leur texture, légèrement granuleuse, n’acquièrent pas, comme la fonte, ce poli et ce glacé qui donnent à la farine un toucher gras et savonneux. Ils conservent toujours un certain mordant, ce qui favorise leur action et la rend régulière et constante.

Quelques pages publicitaires pour le Moulin à cylindres (modèle Le Vésinet) de l'Usine de Construction du Vésinet. [3]

parues dans Le Journal de la Meunerie entre 1883 et 1888.

Un ou deux moulins en porcelaine suffisent au remoulage des gruaux de cinq paires de meules. Donc, avec une dépense de 3 à 4.000 frs, un moulin de cinq paires de meules pourrait être mis en état de lutter pour la qualité des farines avec la plupart des moulins transformés au système des cylindres, pourvu, bien entendu, que les appareils de nettoyage soient au complet : c’est un point capital.

Ce système de mouture mixte, à la portée des plus modestes fortunes, donne, à peu de frais, de très grands avantages : « Dans les divers centres que nous avons visités ces temps derniers, dit M. Lemire, ce système nous a paru jouir de la préférence des meuniers. On peut avec lui épuiser les gruaux les plus inférieurs. »

Cette opération, toujours mal faite avec les meules, s’exécute sans aucun échauffement, par la révolution rapide de cylindres de petit diamètre animés de vitesses différentielles. Le travail d’affleurement et de désagrégation est accompli rapidement par la compression très légère des deux cylindres, de sorte qu’une partie des gruaux n’est pas plus affleurée que l’autre et que le produit en est par suite parfaitement homogène et d’une éclatante blancheur. Il convient d’insister aussi sur le prix relativement bas des cylindres en porcelaine comparativement à celui des meules, une paire de cylindres ne valant pas plus de 1.300frs, alors qu’une bonne paire de meules à remoulage coûte au moins 15 à 1.800frs avec ses accessoires.

La figure (fig. 1) représente le type d’appareil recommandé dans ces conditions par M. Lemire. Il sort de l'Usine du Vésinet (Seine-et-Oise) [4]. L’écartement des cylindres est maintenu au moyen d’un levier agissant sur une fourchette portant un jeu de trois galets. Deux autres leviers commandent des tiges garnies de rondelles d’acier légèrement compressibles et servent à régler cet écartement. La compressibilité de ces rondelles forme ressort et permet à un corps étranger de passer entre les deux cylindres sans endommager l’appareil. Les galets eux-mêmes sont montés sur des coussinets de bronze, lesquels sont garnis de petits cylindres d'une matière minérale lubrifiante dont l’action permanente remplace le graissage et agit pendant une durée de temps presque indéfinie. Ce graissage automatique et à sec entretient l’appareil dans un état constant de propreté et évite aux garde-moulins le danger auquel les exposent les graissages fréquents en marche que nécessitent les appareils à grande vitesse.

Ce moulin, dont les cylindres ont 0,430m de longueur sur 0,235m de diamètre, peut moudre 150 à 200 ml de gruaux par heure, avec une force d’un cheval à un cheval et quart.

C’est toujours avec un nouveau plaisir que nous constatons en France l'établissement d’usines fabricant le nouveau matériel, et nous affranchissant ainsi du tribut que nos premiers meuniers, qui ont voulu établir le nouvel outillage, ont dû payer à l’étranger.[5]

****

-

Notes et sources :

[1] Stanislas Gaston Lemire (1858-1926), directeur de l'Usine de Construction du Vésinet, et son épouse (née Louise Léonide Erard) habitaient au 21 allée des Bocages. M. Lemire avait un cabinet d'ingénieur-conseil à Paris, 42 rue du Louvre et l'Usine de Construction (dite) du Vésinet se trouvait à Montesson. Après sa mort, l'usine fut vendue par sa veuve. M. et Mme Lemire sont inhumés au cimetière du Vésinet.

[2] Le système reposait sur le fait que la porcelaine, à cause de sa porosité, était jugée bien préférable à la fonte, pour la mouture des gruaux. L'Usine construisait, sur le même système, des moulins à cylindres en fonte aciérée, très dure, pour le traitement du blé.

[3] Sur la demande d'un grand nombre de meuniers (disait la publicité) nous venons de faire reproduire l'article de M. G. LEMIRE, ingénieur et directeur de notre usine... (janvier 1883, juin 1884, mars 1885).

[4] Le nom du Vésinet devait avoir une vertu particulière car à cette époque, bien que le territoire du Vésinet n'accueille aucune usine (interdite par le chahier de charges) plusieurs établissements industriels du voisinage se désignaient comme Usine du Vésinet (amidonnerie, verrerie, usine à gaz, usine de mécanique Larippe) bien que situés sur les communes de Croissy, de Montesson ou du Pecq. Ainsi, l'amidonnerie franco-belge était dite « aux portes de Paris, à Croissy, dans la commune du Vésinet (13, boulevard de l’Ouest) » ce qui devait se comprendre comme une usine sur la commune de Croissy et un siège social à l'adresse du directeur, au Vésinet !

[5] Après la seconde guerre mondiale, l'Usine de Construction du Vésinet sur son site du 11bis avenue Gabriel-Péri à Montesson, est devenue La COMSIP (Construction, Outillages, Machines Spéciales pour l'Industrie du Pétrole), qui élargira ensuite ses activités au secteur du nucléaire.

Société d'Histoire du Vésinet, 2024 • www.histoire-vesinet.org